ニュース

マグネットワイヤ端末処理のトレンド

マグネットワイヤ端末処理のトレンド

ホワイトペーパー

マグネットワイヤ端末の動向

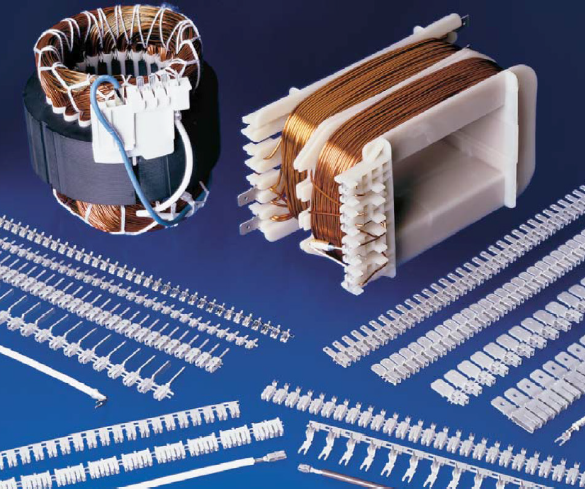

マグネットワイヤは、電動モータ、変圧器、インダクタ、発電機、電磁石、コイル、および他のデバイスの巻線に

広く使用されています。TE Connectivity (TE)は、マグネットワイヤ端末処理の幅広いソリューションを提供し、

コスト削減と品質向上の点で大きなメリットをもたらします。

業界の声

従来、一般的に要求されるワイヤレンジは直径0.2~2.0mm(AWG32および12)でしたが、今日の市場では、細線(直径0.18 mm 以下、AWG 33)、太線(直径 3.0 mm 以上、AWG 9)を使用した接続も求められています。

従来、一般的に要求されるワイヤレンジは直径0.2~2.0mm(AWG32および12)でしたが、今日の市場では、細線(直径0.18 mm 以下、AWG 33)、太線(直径 3.0 mm 以上、AWG 9)を使用した接続も求められています。

細線は、コストを削減し、よりコンパクトな設計要求事項にも適合するために使用されます。したがって、ワイヤだけでなく、接続システムも、スペースが重視される領域に適合するために、より小さな寸法を持たなければなりません。

一方、多くの様々な用途間で低電圧電源に対する要求がますます高まっています。もちろん、低い電圧で必要な電力を供給するためには、より大きな電流を必要とし、より大きな電流を流すためにはより太いワイヤが必要です。低電圧電源を使用するアプリケーションの成長は安定して変わらない傾向があります。より多くの自動化、より多くのコードレスデバイス、より多くのバッテリパック、より多くの照明など延々と挙げられます。

ワイヤサイズに関係なく、勢いを増し続けるもう一つの傾向は、接続プロセスの品質と一貫性を高めながら、組立コストを効果的に管理するイノベーションへのフォーカスです。とりわけ、マグネットワイヤの接続と端末処理は信頼性がなければなりません。現場故障は多額の費用がかかり、評判や顧客との関係が損なわれる可能性があるため、相手先商標製品の製造会社(OEM)は高品質の製品を顧客に提供することを優先しています。より高品質の製品とプロセスは、OEMの低コスト化につながります。

マグネットワイヤが最初に登場してから使用されている一般的な端末処理技術は、溶接およびはんだ付けプロセスです。これらの熱処理は効果的なものの、制御が難しく、ワイヤやコンポーネントの損傷の原因となり得る高温も要求されます。また、マグネットワイヤをむき出しにするために、時間のかかる機械的または化学的処理が必要です。

現在、市場動向により良く対応するため、OEM は、コスト削減を実現し、エンジニアが高性能で信頼性のある製品を設計することを可能にする様々な接続技術を調査する必要があります。TE Connectivityは、ワイヤの物理的および化学的特性に影響を与えない機械的プロセスによって達成される、安定した電気的接続を行うソリューションを提供します。それらは、システムアプローチに合致したワイヤ、コネクタアプリケーションマシーン、および文書から生じ、高い再現性と信頼性を備えています。適用されるコストを削減するのに役立ちます。

TE ConnectivityのIDCおよびクリンプ製品

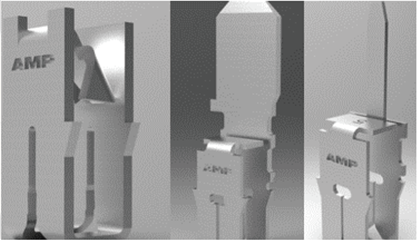

TE Connectivityは、数十年にわたってマグネットワイヤ端末のための優れたソリューションを提供してきました。TEのMAG-MATE端子とSIAMEZE端子は圧接接続(IDC)技術に基づいており、AMPLIVARスプライスと端子は圧着技術によってマグネットワイヤを端末化します。

これらの製品は、マグネットワイヤの被覆を事前に除去する必要はありません。これらの接続処理は、ワイヤの被覆の除去およびはんだ付けに代わ

る有効な選択肢であることが数千のアプリケーションで証明されており、OEMは製造作業を効率的に行うことができる耐久性に優れた製品を手に入れられます。

TEは、試作や大量生産を問わず、マグネットワイヤの端末に必要なツールを提供するリーダーとして長年の定評があります。ハンドツールから大量生産用の完全自動化システムまで、幅広いツールを取り揃えたTEは、世界中のニーズに対応します。

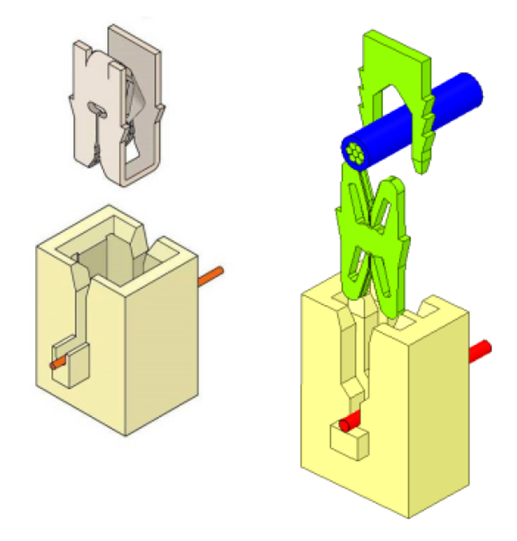

MAG-MATE端子とSIAMEZE端子

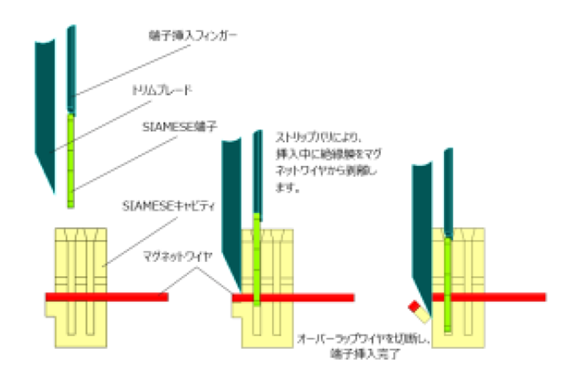

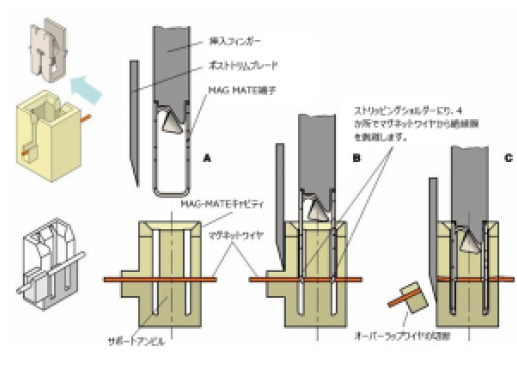

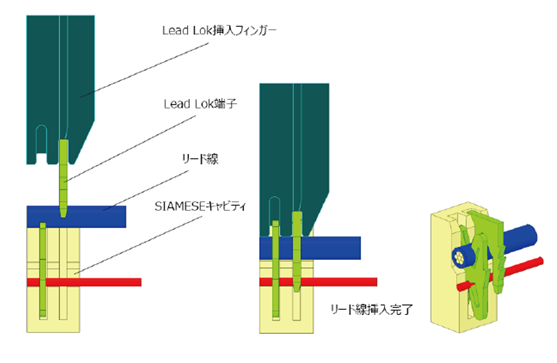

マグネットワイヤとMAG-MATE端子またはSIAMEZE端子を挿入する プラスチックキャビティをアセンブリに組み込むよう設計します。キャ ビティは、コイルボビンの一部として成形したり、マグネットワイヤの 積層スタックに装着したりすることができます。それぞれのキャビティ は四角い箱形をしており、向かい合う側面に2つのスロットがあり、プ ラスチック製の支柱(アンビル)が底面から上方に延びています(図1 および図2を参照)。

マグネットワイヤは、巻線中または巻線後に、プラスチックキ ャビティからスロットに挿入されます。わずかな摩擦または適切な 曲げ加工により、巻線がほどけるのを防ぎます。上記の作業の終了 後、MAGMATEのコンタクトまたはSIAMEZEのコンタクトは、キャビ ティの上に配置され、挿入されます。キャビティの底面から延びるプラ スチックアンビルは、MAG-MATEのコンタクトまたはSIAMEZEのコン タクトの挿入時に引き下ろされないようにマグネットワイヤを支えま す。挿入後、ロッキングバーブにより端子がプラスチックキャビティ内 で固定されます。接触面の機械的攪乱は、向かい合うキャビティと端子 スロットの組み合わせにより、解消されます。プラスチックキャビティ からはみ出たマグネットワイヤは、端子挿入ラムと一緒に動く切刃によ り切断され、必要に応じてキャビティ内に押し込むことも可能です。

端子によって切断端部がキャビティ内のポケットに引き込まれるように、端子を固定する前にワイヤを切断することにより、ワイヤをキャビティ内に押し込みます。

MAG-MATEターミネーションプロセスは図3を、SIAMESEターミネーションプロセスは図4を参照してください。

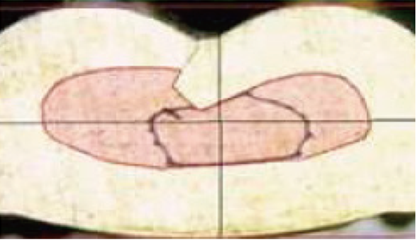

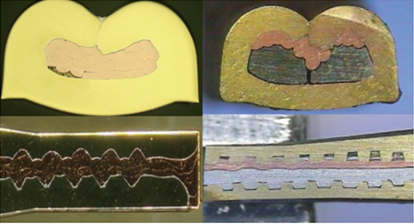

挿入中、端子の絶縁被覆除去スロットは絶縁膜をワイヤからはぎ取り、安定した電気的接続を生成します。このプロセス中、ワイヤと端子との間のワイピング作用は、ワイヤおよび端子スロット壁の両方に存在する酸化物または他の汚染物質をすべて除去し、クリーンな金属界面と 気密性に優れ安定した電気接続を生成します。

ワイヤとスロット壁との接触面積が大きく、高電流を確実に導通させることができます。端子内の残留ばね力により、各スロットの側壁は対向する片持ち梁として機能させます。一定の圧力は密接な接触をもたらし、信頼性の高い長期接続を提供します(図5)。

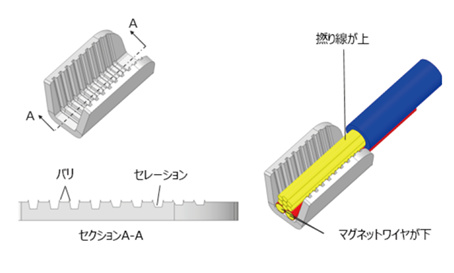

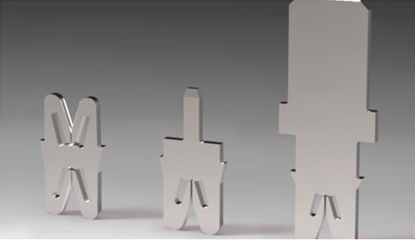

AMPLIVAR端子とスプライスには、圧着バレルの内側に機械加工された鋭いセレーションがあります。これらの精密なセレーションにより、マグネットワイヤの絶縁層を貫通し接触面積を大きくします。1つのスプライスで最大3本のマグネットワイヤの端末処理を行うことができます(図7)。

用途に応じて、5,7,9セレーションのAMPLIVARスプライスがあり、CMAレンジが100~22000の端末を処理できます。

AMPLIVARスプライスと端子の圧着は、半自動圧着機で行われ、時間あたりの生産性を高めます。

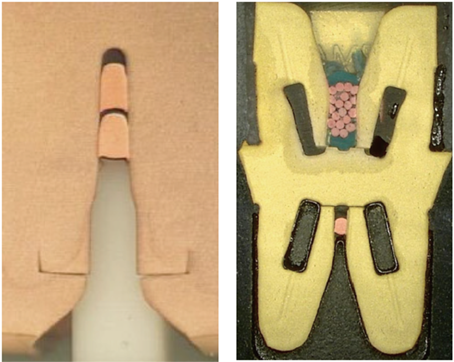

左:マグネットワイヤを挿入したMAG-MATE端子

右:マグネットワイヤとリード線を挿入したSIAMEZE端子

同一スロットで直径が同じ最大2本のワイヤを接続できます。

AMPLIVARスプライスと端子

AMPLIVARスプライスとターミナルは、マグネットワイヤを接続するために、単線または撚り線と組み合わせて使用するように特別に設計されています(図6)。

精密に制御された圧着により、1回の作業でマグネットワイヤがセレーションに押し込まれ、自動的に絶縁膜を複数のセレーションで剥ぎ取ります。このターミネーションプロセスにより、引張り強度が高まり、絶縁導体として腐食に強い気密接続が可能になります。

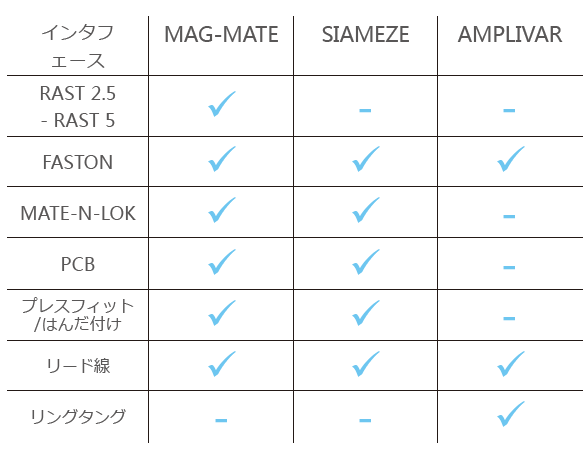

典型的なインターフェイス

MAG-MATE端子、SIAMEZE端子、AMPLIVAR端子とスプライスは、以下の代表的なインタフェース設計を採用しています。各接続は、お客様の要求に合わせてカスタマイズできます。

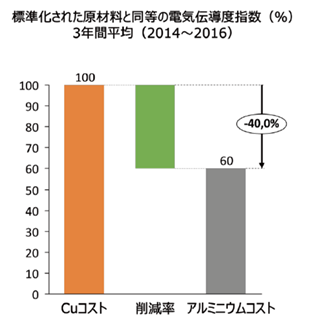

アルミニウムマグネットワイヤ

現在、銅からアルミマグネットワイヤへの切り替えは、幅広い用途で多くのメーカの課題になっており、そのニーズは高まっています。

ベース材料だけでも、導電率を維持したまま、40%のコスト削減が見込まれます。

実際の削減率は、最終的な製品仕様および効率性の要件によって異なります。プラスチックボビンと巻線で作られた簡単なコイルの場合、アルミワイヤの使用による影響は大きく、最終的なコストが大幅に削減されます。完全に組み立てられた電動モータなど、より複雑な装置では、現在の価格を考慮すると、コストを約 5% 削減できる可能性があります。

アルミニウムには他にも利点があります。

- アルミニウムは銅の重量の1/3。

- アルミニウムは。放熱が早い。

端末用アルミニウムマグネットワイヤ:はんだ付け対IDC /クリンプ技術

アルミマグネットワイヤのはんだ付けは、信頼性の高いプロセスではありません。厳密な制御が必要で、多額のコストがかかる重要な領域があります。酸化アルミニウムは除去しにくいため、従来の方法を使用したはんだ付けは困難です。この酸化皮膜は短時間で形成され、除去が難しく、はんだでアルミニウムをぬらすことができないため、フラックスを使用する必要があります。しかも、端末処理技術には、速さと効率、耐久性と再現性が求められるため、はんだ付けや超音波溶接はこの要件から除外されます。

MAG-MATE端子とAMPLIVAR端子とスプライスは、信頼性と再現性の高いプロセスでアルミニウムマグネットワイヤを接続するという利点を市場に提供します。

アルミマグネットワイヤの端末処理は、IDC 技術に特有の問題をもたらします。アルミニウムの場合、環境および機械的ストレスにより、銅よりもずっと高い割合で、クリープや応力緩和が発生します。鉄を混ぜることにより、マグネットワイヤのクリープおよび応力緩和特性を最小限に抑えることができますが、従来のアルミワイヤよりもコスト高になります。一方、MAG-MATE の IDC 端末処理の場合、アルミ合金の価格、ワイヤの重量、あるいは端末処理の品質自体に影響を及ぼさずに、アルミニウムの材料特性を補正できます。

TEは、アルミニウムマグネットワイヤのIDC接続を長期にわたって成功させる要因を検証するための研究を実施しました。

これらの研究では、環境的ストレスおよび機械的ストレスを取り入れ、その影響を評価しました。

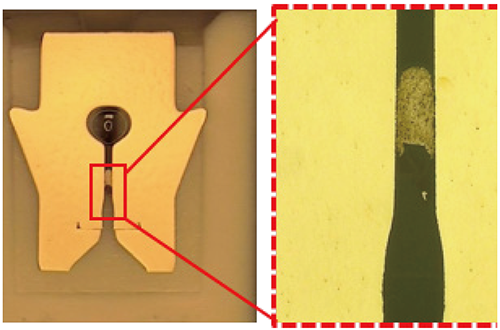

- IDCスロット内のワイヤ位置

- IDCスロットの適合性

- 端子のめっき材料

- ストレインリリーフ機能

試験では、メーカが注意しながら端末処理を行っている限り、MAGMATE端子はアルミマグネットワイヤで非常に安定した性能を発揮することが明らかになりました。アルミワイヤでの端末処理を成功させるには、メーカは以下を順守する必要があります。

• ワイヤを過度にIDCスロットに挿入しない。

• プラスチックハウジングにストレインリリーフ機能を組み込む。

ターミネーションプロセスにおいて、ワイヤをコネクタスロットの適合領域に配置するため、 TE のエンジニアリングチームは、アプリケーションに最適な挿入深さを定めています(図 11)。

それに加えて、ストレインリリーフ機構が必要です。しかしながら、試験では、マグネットワイヤとプラスチックキャビティのスロットとの間の締まり嵌めが適切なソリューションを提供できることを示しています。

AMPLIVAR端子およびスプライスの場合、アルミニウムまたは銅のマグネットワイヤまたはその両方の組み合わせで端末処理をすることができます(図12)。必要に応じて、アルミニウムまたは銅のマグネットワイヤを事前にストリップされた単線または標準的な撚り線のリード線と組み合わせることができます。

アプリケーションツーリング

MAG-MATE、SIAMEZE、AMPLIVARの詳細については、www.tooling.te.comを参照してください。

結論

マグネットワイヤの端末処理に IDC および圧着技術を使用することにより、標準的なはんだ付け / 溶接処理では実現できない明確な利点がもたらされます。

- IDCおよび圧着プロセスにより、加熱方式の接続による低温はんだ接合部、溶接部の熱傷、およびワイヤ脆性が排除されます。

- ワイヤの消費量が少なく、はんだのフラックスや熱による損傷を排除します。

- 高温/発煙に対する化学薬品や安全保護が不要になります。

- IDCと圧着プロセスにより、ワイヤの電気的および化学的特性を損なうことなく接続を行うことができます。

- IDCと圧着プロセスにより、銅、アルミニウム、銅+アルミワイヤの組み合わせで接続可能なため、接続の柔軟性が向上します。

- 品質の強化 – フルパッケージ接続ソリューションの提供:コンタクト+キャビティ設計(該当する場合)+組立機械+文書を提供するTEは、接続を完全に制御します。

- 端末処理の制御により、信頼性を最大限に高めます。

- IDCと圧着接続により、アルミ線をコイルや巻線に使用することができます。同等性能のアルミモータでコストを約5%削減します。サポートが必要なお客様は、お気軽にTEにご相談ください。多くの様々なサービスが提供されています。

- シックスシグマツールを使用した、地域および世界市場向けの製品開発とメンテナンス。

- 設計段階におけるローカルおよびグローバルな顧客との早期参加および共同開発。

- CNAS、UL、およびVDEの認定を取得した世界トップクラスの試験および故障解析機関。

- 構造、電気、熱を含むシミュレーション能力。

- お客様の要求事項に合わせたツール選定/開発。TEは現場でツールのセットアップ、認証、維持や弊社工場と同水準のサービスを推奨します。

TEは相互接続技術の豊富な経験に基づいて、IDC /圧着技術の主な利点をマグネットワイヤ端末処理へ最適に適用し、設計活動を簡略化し、生産プロセスを加速し、品質を改善し、最終的に収益性を向上させます。